鐵譜監測技術診斷原理(鐵譜監測在煤礦設備工況監測中的作用)

礦山機械設備零部件的磨損失效是影響機器正常運行的主要故障之一。在機械設備中,施加于運動部件表面間的潤滑油不但減少了這些零部件的摩擦和磨損,而且隨著它的流動,也會不斷地把零部件磨損的產物——磨屑帶離摩擦表面,使這些磨屑懸浮于油液中。鐵譜診斷技術的基本原理和方法就是用磁性方法把混于潤滑油(或液壓油及其它潤滑劑)中的鐵質磨粒分離出來(采用鐵譜儀),并按其尺寸大小依次、不重疊地沉淀到一塊透明的基片上(即制作譜片),在顯微鏡下或用肉眼直接觀察,以進行定性分析(指對磨粒的形態特征、尺寸大小及其差異等表面形貌及成分進行檢測和分析)。利用加裝在鐵譜顯微鏡上的光密度計,還可以對譜片上大小磨粒的相對含量進行定量分析。磨擦學的研究表明,磨粒的類別和數量的多少及增加的速度與摩擦面材料的磨損程度及磨損速度有直接的關系;而磨粒的形態、顏色及尺寸等則與磨損類型、磨損進程有密切關系。因此鐵譜分析法在判斷磨損故障的部位、嚴重程度、發展趨勢及產生的原因等方面能發揮全面的作用。

鐵譜監測技術在煤礦機械狀態監測及故障診斷中占有重要的地位,特別是對低速回轉機械及往復機械來說,利用振動和噪聲監測技術判斷故障較為困難,鐵譜分析就成為首選手段。煤礦機械,無論是固定設備還是采掘設備,大多屬低速、重載設備,有的還是行走設備,井下環境特別惡劣,除大量的粉塵和煤塵外,還伴隨有強烈的撞擊和振動,不僅安裝在線的儀器和傳感器困難,而且傳感器還要求是本安型或防爆型,因此通過采集機械中的潤滑油(或液壓油)對其進行鐵譜分析來監測機械傳動系統(或液壓系統)的運行工況是煤礦機械故障診斷的重要手段。

一、什么是鐵譜監測技術

鐵譜監測技術是一種用于檢測潤滑油中鐵顆粒濃度和顆粒大小的技術。鐵譜監測主要應用于機械設備的潤滑系統,通過分析潤滑油中鐵顆粒的分布和含量,來評估設備的磨損情況和機械部件的健康狀況。

鐵譜監測的原理基于以下幾個關鍵點:

鐵顆粒來源:在機械設備的運行過程中,由于磨損和摩擦等原因,機械部件會產生鐵顆粒。這些鐵顆粒會進入潤滑油中,成為鐵譜監測的主要對象。

鐵譜分析:通過將潤滑油樣本放置在特定的儀器中,使用光學或磁性傳感器對潤滑油中的鐵顆粒進行檢測和計數。鐵譜分析可以提供鐵顆粒的數量、大小和分布情況。

鐵顆粒與磨損關聯:鐵顆粒的存在與機械設備的磨損和故障密切相關。顆粒的數量和大小可以反映機械部件的磨損程度和磨損類型,從而評估設備的健康狀況。

鐵譜監測技術的主要應用包括以下幾個方面:

機械設備健康狀況評估:通過鐵譜監測可以對機械設備的磨損情況進行評估,提供設備的健康狀況信息。這有助于及早發現潛在故障和磨損問題,實施預測性維護措施,減少停機時間和維修成本。

故障診斷和故障原因分析:鐵譜監測可以幫助確定機械故障的類型和原因。通過分析鐵譜數據,可以判斷是由摩擦、磨損、顆粒污染還是其他原因導致的設備故障,有助于指導維修和故障排除過程。

潤滑系統的優化管理:通過定期監測鐵譜,可以了解潤滑系統的工作狀況和潤滑油的污染程度。根據鐵譜分析結果,可以調整潤滑油的更換周期。

二、鐵譜監測的規范

鐵譜監測的規范通常由相關標準和行業指南確定,以確保監測的準確性和一致性。以下是一些常見的鐵譜監測規范:

ISO 4406:這是國際標準化組織(ISO)發布的標準,規定了液體中固體顆粒的計數和分類方法。ISO 4406標準使用一組顆粒計數代碼來描述液體樣本中不同大小顆粒的數量級。

ASTM D7684:這是美國材料和試驗協會(ASTM)發布的標準,用于測量液體中的鐵顆粒濃度。該標準詳細描述了樣品制備、儀器校準、鐵顆粒計數和數據報告等方面的要求。

DIN 51453:這是德國標準化協會(DIN)發布的標準,用于測量潤滑油中鐵顆粒的計數和大小分布。該標準規定了樣品處理、儀器校準、顆粒計數和結果報告等方面的要求。

廠商指南:許多設備制造商和潤滑油供應商提供關于鐵譜監測的指南和建議。這些指南通常包括樣品采集方法、監測頻率、數據解讀和故障判定標準等方面的指導。

在實施鐵譜監測時,根據所適用的規范和指南,應確保樣品采集的正確性、儀器的準確性和校準、數據處理的一致性,以及報告結果的準確和可理解性。定期的儀器校準和質量控制措施也是保證監測結果準確性的重要步驟。

重要的是,參考相關的規范和指南,并與專業人士合作,以確保鐵譜監測的可靠性和一致性,并正確解讀和利用監測結果。

三、鐵譜監測的技術有哪些?

鐵譜監測技術的主要方法包括以下幾種:

光學鐵譜監測:光學鐵譜監測是一種常用的鐵譜監測方法。它通過光學傳感器對潤滑油樣本中的鐵顆粒進行計數和分析。光學傳感器使用光源照射樣本,在光學系統的作用下,通過檢測顆粒在光學路徑中的散射和吸收,來測量顆粒的數量和大小。

磁性鐵譜監測:磁性鐵譜監測是利用潤滑油中的鐵顆粒具有磁性的特性。它通過磁性傳感器或探針測量樣本中的磁場變化,來檢測和計數鐵顆粒。磁性鐵譜監測方法適用于高濃度的鐵顆粒或顆粒較大的情況。

篩選法:篩選法是一種傳統的鐵譜監測方法。它通過將潤滑油樣本通過特定尺寸的篩網,分離出不同大小的顆粒,并進行計數和分析。這種方法相對簡單,但只能提供顆粒的數量信息,無法確定顆粒的化學成分。

四、鐵譜監測的原理+方法

鐵顆粒的檢測:鐵譜監測旨在檢測潤滑油中的鐵顆粒,這些顆粒通常是由機械設備磨損和摩擦產生的。不同的監測方法使用不同的技術手段來檢測鐵顆粒,如光學傳感器、磁性傳感器或篩網。

顆粒計數和分析:一旦鐵顆粒被檢測出來,就需要對其進行計數和分析。這包括確定顆粒的數量、大小分布、顆粒濃度等。根據具體的方法和儀器,可以使用不同的算法和數據處理技術進行顆粒計數和分析。

五、鐵譜監測作用

設備健康狀況評估:鐵譜監測可以提供設備磨損和故障的指示。通過分析鐵顆粒的數量和大小分布,可以評估設備的健康狀況,及早發現潛在故障和磨損問題。

故障診斷和故障原因分析:鐵譜監測可以幫助確定設備故障的類型和原因。通過分析鐵譜數據,可以判斷是由摩擦、磨損、顆粒污染還是其他原因導致的設備故障。

潤滑系統優化管理:鐵譜監測可以提供潤滑系統的工作狀況和潤滑油污染程度的信息。根據鐵譜分析結果,可以調整潤滑油的更換周期、改善潤滑系統的工作效率。

六、鐵譜監測的優缺點

1、優點:

及時監測:鐵譜監測可以提供近實時的監測數據,及時了解設備的磨損情況和健康狀況。

故障預警:通過監測鐵顆粒的數量變化,可以提前發現潛在故障,進行預警和預測性維護。

數據量大:鐵譜監測可以提供大量的監測數據,有助于進行更準確的故障診斷和分析。

2、缺點:

儀器要求高:鐵譜監測需要使用專門的儀器和設備,對儀器的準確性和可靠性有較高的要求。

數據解讀復雜:鐵譜數據的解讀和分析需要一定的專業知識和經驗,對操作人員的技術水平要求較高。

無法確定顆粒化學成分:鐵譜監測只能確定鐵顆粒的數量和大小分布,無法確定顆粒的具體化學成分。

綜上所述,鐵譜監測技術具有快速、及時監測設備磨損和故障的優點,但需要高質量的儀器和數據解讀能力,同時無法確定顆粒的具體化學成分。在實際應用中,應根據具體需求和條件選擇合適的監測方法和技術。

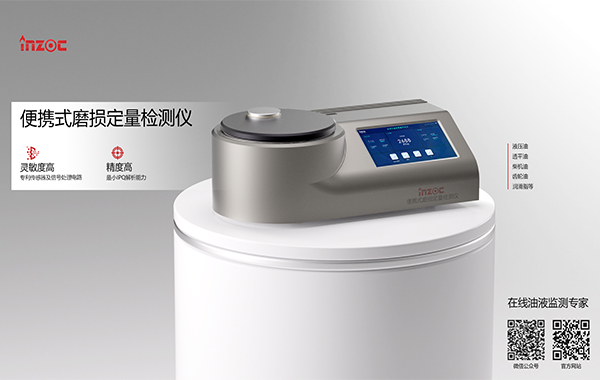

如果您需要:鐵譜監測儀器,請聯系我們。智火柴,國內知名油液監測系統提供商!